Dowel Bar Nedir? Epoksi Kaplama Ne İşe Yarar?

Epoksi kaplamalı dowel bar, beton yollarda, hava alanlarında, limanlarda ve köprülerde kullanılan bir tür çelik donatıdır. Betonun gerilme gücünü artırmak için kullanılır. Epoksi kaplama, dowel barın korozyona karşı dayanıklılığını artırır ve böylece ömrünü uzatır.

Nasıl kullanılır?

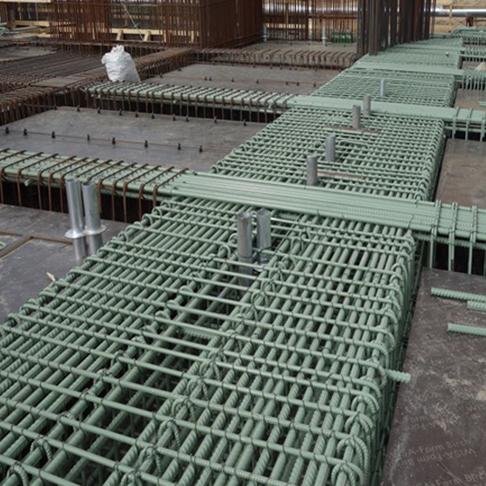

Epoksi kaplamalı dowel bar, betonarme yapının inşası sırasında kullanılır. Dowel barlar betonarme kalıplarına yerleştirilir ve ardından beton dökülür. Beton sertleştikten sonra, çelik çubuklar betonla birleşerek betonun gücünü artırır.

Epoksi kaplamalı dowel bar neden önemlidir?

Epoksi kaplamalı dowel bar, betonarme yapılarda kullanılan en önemli donatılardan biridir. Bu çubuklar, betonarme yapının ömrünü uzatmak için kullanılır. Ayrıca, epoksi kaplama çubukların korozyona karşı dayanıklılığını artırır ve böylece yapıların daha dayanıklı olmasını sağlar.

Sonuç olarak, epoksi kaplamalı dowel bar, betonarme yapıların güvenliği ve dayanıklılığı için hayati öneme sahiptir. Bu nedenle, inşaat sektöründe yaygın bir şekilde kullanılırlar.

Kaplamasız olan türüne oranla birçok avantaja sahiptir. Aşağıda, epoksi kaplamalı dowel barın bazı avantajları verilmiştir:

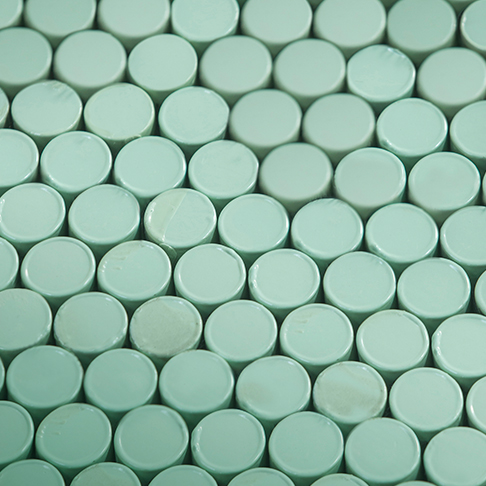

- Korozyona karşı dayanıklılık: Epoksi kaplama, dowel barın korozyona karşı dayanıklılığını artırır ve böylece çelik çubukların ömrünü uzatır.

- Daha yüksek yapışma gücü: Epoksi kaplama, çubukların betonla daha iyi bir şekilde birleşmesini ve daha yüksek bir yapışma gücüne sahip olmalarını sağlar.

- Daha uzun ömür: Epoksi kaplamalı dowel barlar, betonarme yapıların ömrünü uzatır ve daha dayanıklı hale getirir.

- Daha iyi yük taşıma kapasitesi: Epoksi kaplamalı dowel barlar, çelik donatının betonarme yapıya daha iyi bir şekilde entegre olmasını sağlar ve bu da yapıların daha yüksek yük taşıma kapasitesine sahip olmalarına olanak tanır.

- Daha kolay montaj: Epoksi kaplamalı dowel barlar, betonarme kalıplarına daha kolay bir şekilde monte edilebilir ve bu da inşaat sürecini hızlandırır.

- Çevre dostu: Epoksi kaplamalı dowel barlar, çevre dostu bir seçenektir, çünkü korozyonu önleyerek yapıların ömrünü uzatır ve daha az bakım gerektirir, bu da atık miktarını azaltır.

Bu avantajlar, epoksi kaplamalı dowel barların inşaat sektöründe yaygın bir şekilde tercih edilmesinin nedenlerinden birkaçıdır.